Proyectos de Investigación: ID16I10475

[Inicio / Proyectos Investigación]1. Selección de trozos en el bosque

2. Obtención de probetas en aserrío de trozos

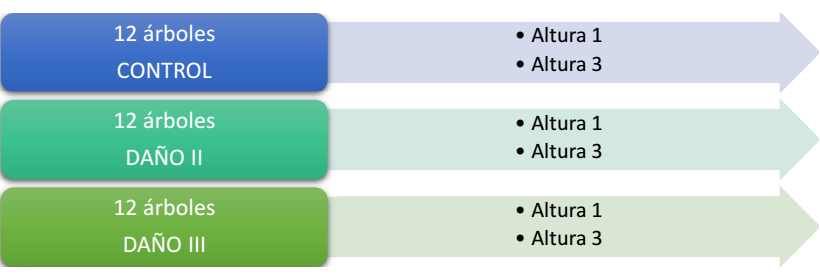

Figura 1. Diagrama de corte para obtención de probetas. (a) Trabajabilidad (b) Propiedades físicas y mecánicas.

3. Ensayos

3.1 Durabilidad

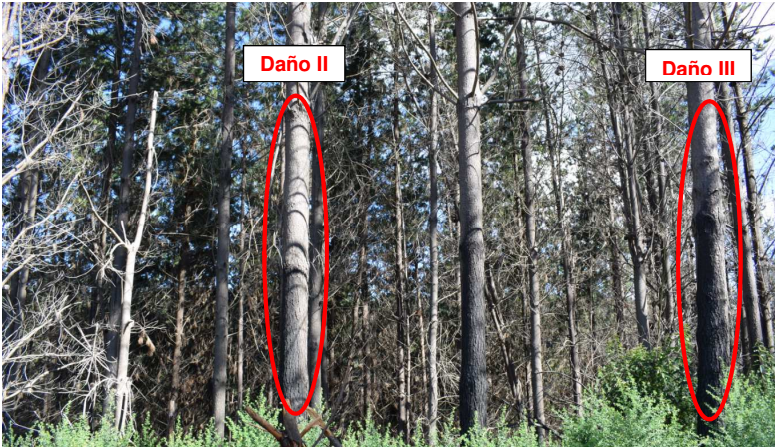

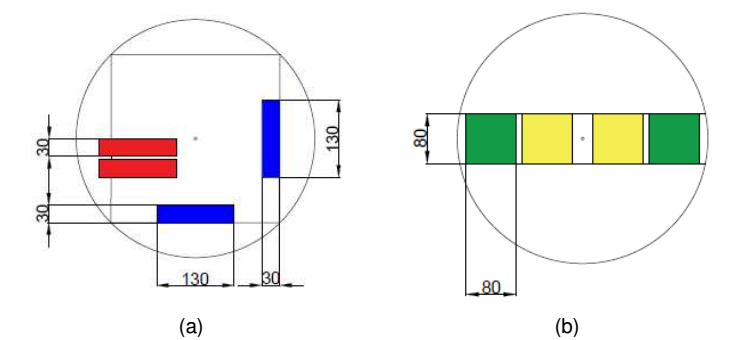

Un total de 12 troncos por cada nivel fueron extraídas y cortados en dos alturas. Se obtuvieron en total 72 rodelas, que posteriormente fueron fraccionadas para la aislación de hongos, cultivos, extracción de ADN, amplificación mediante PCR, purificación de fragmentos productos de la PCR y finalmente se realizó una secuenciación del producto PCR. Lo anterior de acuerdo a protocolos internos establecidos para la realización de este ensayo.

Figura 2. Aislación de hongos (a) Parte de material sembrado para obtención de microorganismos. (b) Siembre en placas con medio selectivo.

3.2 Propiedades químicas y físicas

3.2.1 Propiedades químicas

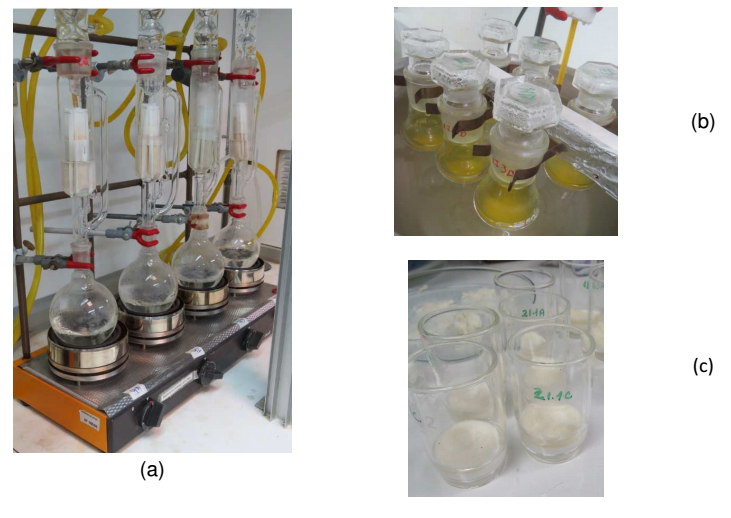

Figura 3. Obtención de Holocelulosa y extraíbles. (a) Proceso de extracción con solvente para determinar % de extraíbles. (b) Proceso de obtención de holocelulosa (por triplicado y dos muestras a la vez) (c). Holocelulosa obtenida, de madera ya extraída, para determinar % de holocelulosa.

3.2.2 Propiedades físicas

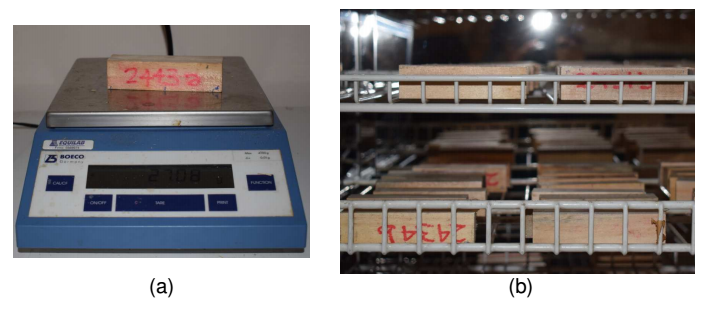

Se determinó la densidad básica, el contenido de humedad y la contracción total según lo indican las Normas Chilenas 176/1, 176/2 y 176/3.

Figura 4. Medición de propiedades físicas. (a) Probeta con marcas para determinación de contracción. (b) Probetas en estufa de secado para determinación de densidad, contenido de humedad y contracción.

3.3 Propiedades Mecánicas

3.3.1 Flexión

Se realizó el ensayo de flexión estática según la Noma Chilena 987 para determinar el módulo de elasticidad (MOE) y el módulo de ruptura (MOR).

Figura 5. Ensayo de flexión. (a) Realización del ensayo en máquina Instron. (b) Probetas ensayadas.

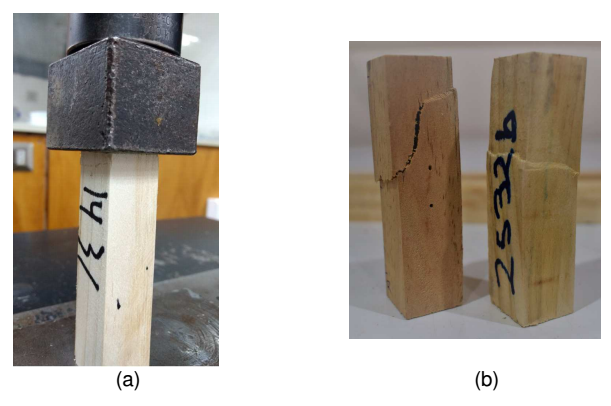

3.3.2 Compresión Paralela

Se realizó el ensayo de compresión paralela a las fibras según la Noma Chilena 973 para determinar la tensión de compresión paralela (Fc,lp) y la tensión máxima de rotura (Rc).

Figura 6. Ensayo de compresión paralela. (a) Realización del ensayo en máquina Instron. (b) Probetas ensayadas.

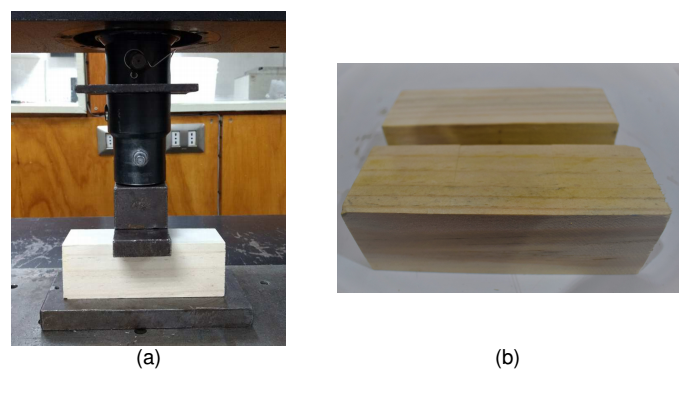

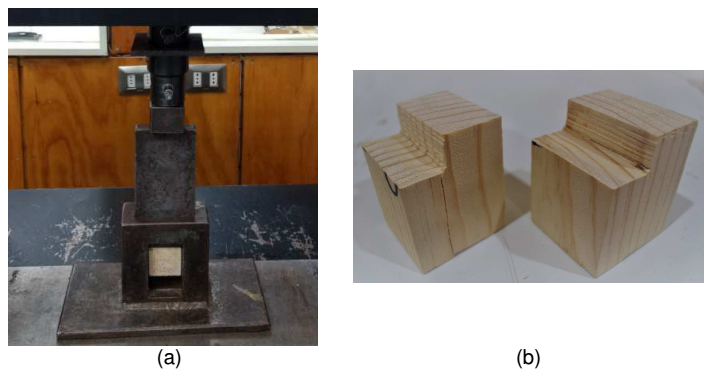

3.3.3 Compresión Perpendicular

Se realizó el ensayo de compresión perpendicular a las fibras según la Noma Chilena 974 para determinar la tensión de compresión perpendicular (Fcn,lp) y la tensión máxima de rotura (Rcn).

Figura 7. Ensayo de compresión perpendicular. (a) Realización de ensayo en máquina Instron. (b) Probetas ensayadas.

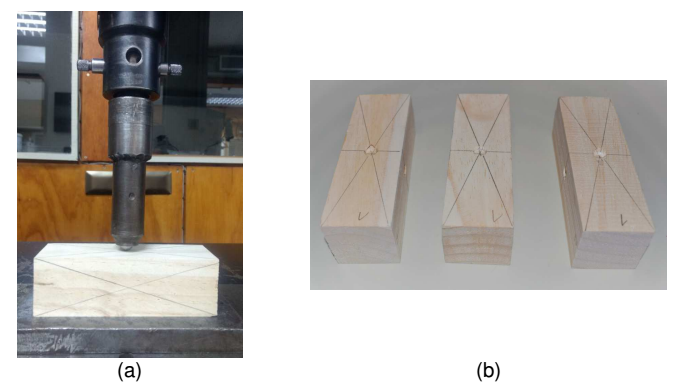

3.3.4 Cizalle

Se realizó el ensayo de cizalle paralelo a las fibras según la Noma Chilena 976 para determinar la tensión máxima radial (Rvr) y la tensión máxima tangencial (Rvt).

Figura 8. Ensayo de Cizalle. (a) Realización de ensayo en máquina Instron. (b) Probetas ensayadas (Izquierda: Cizalle radial – Derecha: Cizalle tangencial).

3.3.5 Dureza

Se realizó el ensayo de dureza según la Noma Chilena 978 para determinar el valor de dureza perpendicular radial (Qpr) y el valor de dureza perpendicular tangencial (Qpt).

Figura 9. Ensayo de dureza. (a) Realización del ensayo en máquina Instron. (b) Probetas ensayadas.

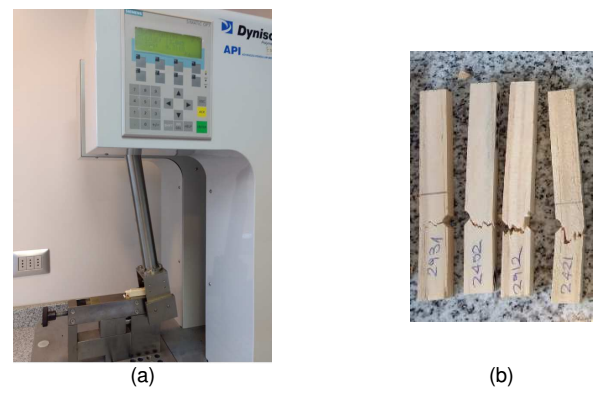

3.3.6 Resistencia al impacto

Se realizó el ensayo de resistencia al impacto según la Noma ASTM D6110-10 para determinar la resistencia al impacto (KJ/m2).

Figura 10. Ensayo de resistencia al impacto. (a) Realización del ensayo en máquina de impacto al péndulo Dynisco, API. (b) Probetas ensayadas.

3.4 Trabajabilidad

3.4.1 Rugosidad

Cepillado y Lijado

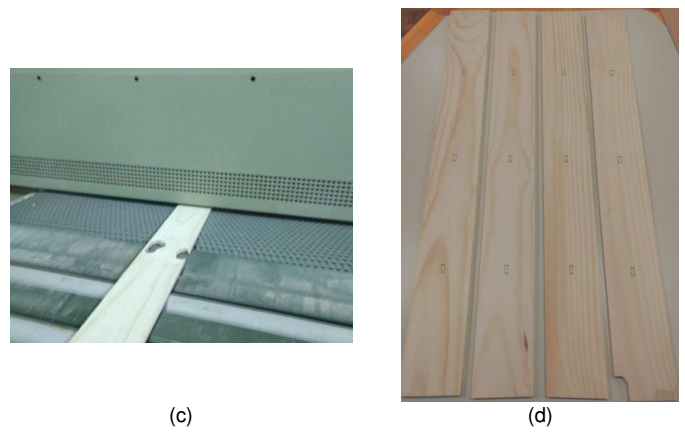

Se cepillaron las probetas obtenidas en la máquina cepilladora SCM modelo

Compact 23 realizando una evaluación de calidad superficial en tres puntos de la

pieza para obtener un valor promedio de Ra (µm) a partir de la medición con un

rugosimetro digital de barrido (Figura 11. (b)). Se realizó la medición con velocidades

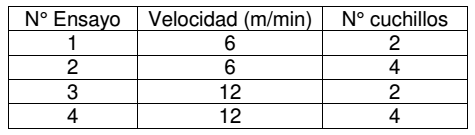

de 6 m/min y 12 m/min y con 2 y 4 cuchillos según se observa en tabla 1.

Tabla 1. Detalle de ensayos realizados indicando velocidades y número de cuchillos.

Una vez cepilladas y evaluadas las piezas se lijaron en la máquina lijadora calibradora SCM modelo Sandya 10 realizando evaluaciones con velocidades de 4,5 m/min y 9 m/min y se realizaron mediciones de rugosidad de la misma forma mencionada anteriormente.

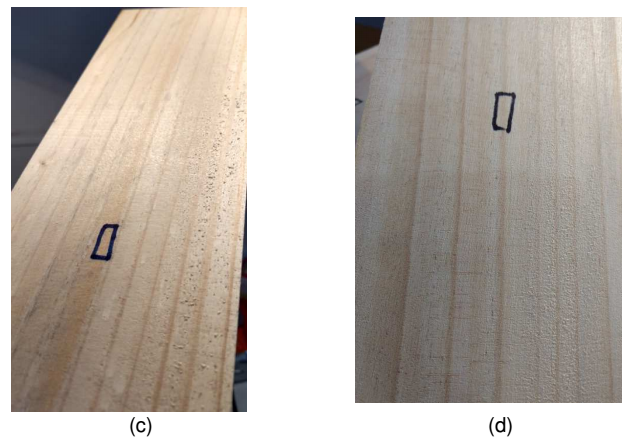

Figura 11. Ensayo de rugosidad de la madera. (a) Realización de cepillado de madera en máquina cepilladora. (b) Medición con rugosimetro. (c) Realización de lijado de la madera en maquina lijadora calibradora. (d) Probetas ensayadas y marcadas (Piezas izquierda: tangenciales – Piezas derecha: radiales)

3.4.2 Clasificación Visual

Se prepararon probetas para la clasificación visual de acuerdo a lo establecido en la Norma ASTM 1666-87.

Figura 12. Clasificación Visual. (a) Piezas ensayadas para clasificación visual de moldurado, perforado y taladrado. (b) Piezas ensayadas para clasificación visual de torneado. (c) Pieza ensayada para clasificación visual de cepillado. (d) Pieza ensayada para clasificación visual de lijado.